De grote technologiesprong: Duracellfabriek in Aarschot maakte in vijf jaar de transitie naar Industrie 4.0

De grote technologiesprong: Duracellfabriek in Aarschot maakte in vijf jaar de transitie naar Industrie 4.0

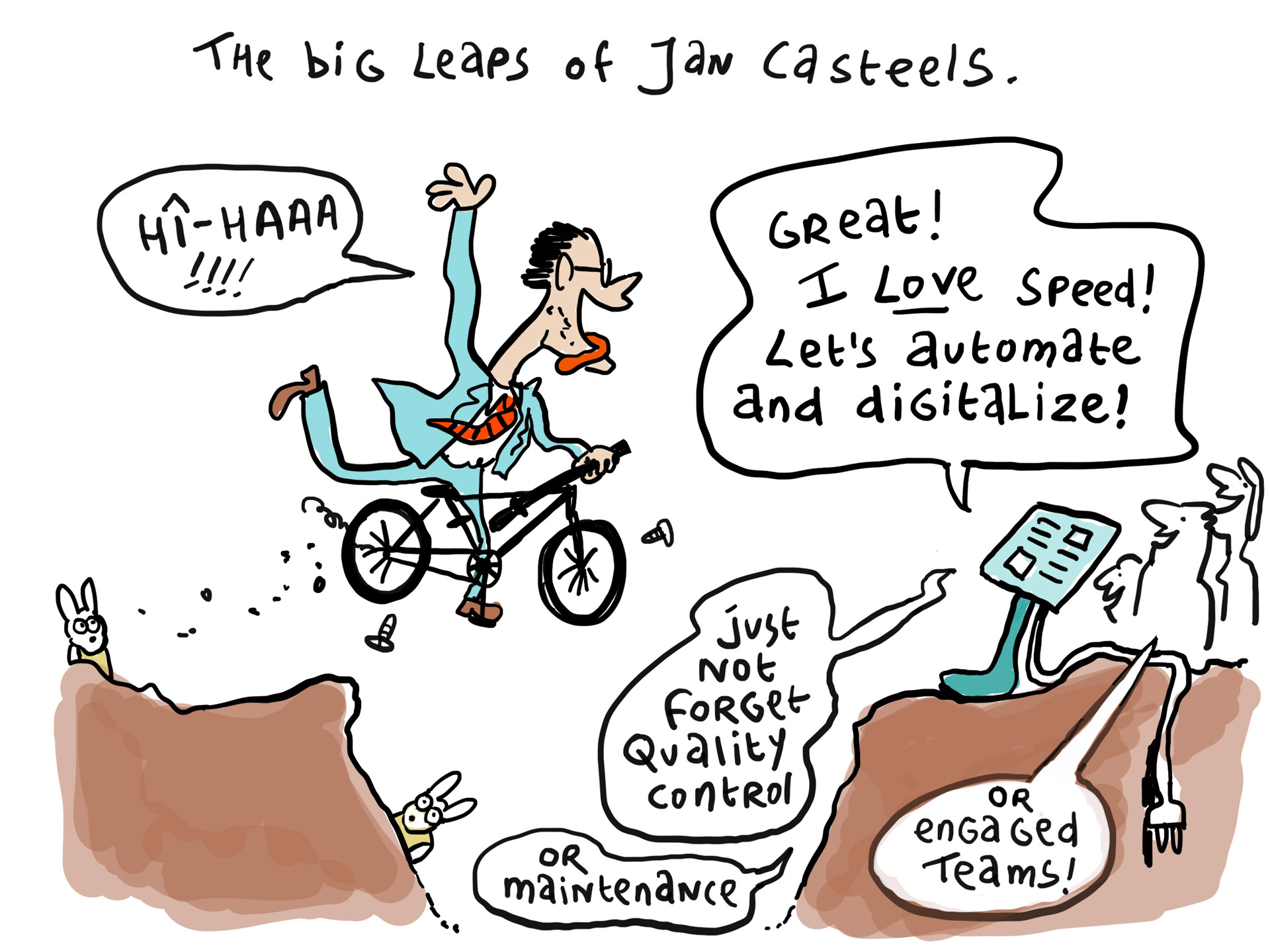

Dankzij een doorgedreven digitale transformatie loopt de productie van batterijen vandaag meer dan gesmeerd in de Duracellfabriek in Aarschot. In ongeveer vijf jaar tijd werd volop de kaart van Industrie 4.0 getrokken, wat snel zijn vruchten afwierp, zodat de fabriek nu een lichtend voorbeeld is voor andere bedrijven. Maar hoe pak je zo’n ingrijpende verandering praktisch aan? Jan Casteels, vicepresident van de Duracellfabrieken in België, legde het uit op het Symposium van Flanders Make.

Zo’n tien jaar geleden pakten er zich donkere wolken samen boven de Duracellfabriek in Aarschot. Het bedrijf moest door een grote herstructurering, waarbij er stevig werd gesnoeid in de productportfolio en circa 300 jobs geschrapt. Een investering van 75 miljoen belandde in de koelkast. “We voerden een nieuw ploegensysteem in om onze rendabiliteit te verhogen, maar dat was onvoldoende om te kunnen concurreren met lagere lonen in andere landen,” zei Casteels. “We moesten de koppen samen steken en fundamenteel herdenken wat onze ‘moat’ kon zijn.”

Een moat? De letterlijke Nederlandse vertaling van het Engelse woord is ‘slotgracht’, maar op economisch gebied verwijst de term naar ‘concurrentievoordeel’ of ‘competitief voordeel’. Zoals in de Middeleeuwen een gracht rondom een kasteel vijanden op afstand kon houden, zo beschermt een ‘moat’ een bedrijf ten opzichte van concurrerende bedrijven. Het concept vond ingang door de bekende Amerikaanse superbelegger Warren Buffett. “Buffett is trouwens de oprichter van de groep Berkshire Hathaway, waarbinnen wij sinds 2016 een onafhankelijk dochterbedrijf zijn.”

Waar zou deze verdedigingstechniek dan concreet uit bestaan? “Pure besparingsmaatregelen zouden duidelijk niet volstaan, we moesten ook onze capaciteit verhogen, door onze productiesnelheid op te drijven,” vertelde Casteels. “Dat konden we enkel bereiken door digitalisatie en automatisering te omarmen. Bij de automatisering lag de focus op activiteiten met een lage toegevoegde waarde.”

AGV's als gamechangers

Een van de knelpunten in de productie die ze aanpakten in Aarschot, was dat van het handmatige schoonmaken van de batterijcellen. Traditioneel werd elke cel na productie door een arbeider manueel schoongewreven met een doek. “Een traag proces en bovendien geen kwalitatief werk voor onze collega’s.” Het team van Casteels bekeek verschillende alternatieven, zoals reinigingsmethodes met stoom en CO2. De oplossing lag echter in een samenwerking met een klein bedrijf in Hasselt. Samen ontwikkelden ze een innovatieve laserreinigingstechniek. “Dat is niet enkel een snellere methode, maar ook een milieuvriendelijk proces.”

Een innovatie op grotere schaal bestond uit het gebruik van automatisch geleide voertuigen of AGV’s. Ook hier lag de nadruk op het aanpakken van activiteiten met een lage toegevoegde waarde, met name de eenvoudigste vorkheftruckbewegingen van een punt A naar punt B. “Dit is zeker geen evidente stap, maar we hebben doorheen de jaren veel geleerd over het integreren van AGV’s in onze magazijnen. Deze automatisering was een echte game changer in het efficiënter maken van onze logistieke activiteiten in de Duracell-site in Heist-op-den-Berg.”

Hogere betrouwbaarheid door camera's

Terwijl de productie in een hogere versnelling ging, bleek al snel dat de verantwoordelijken voor de kwaliteitsmonitoring dat verhoogde tempo niet konden bijhouden. Op een dag konden er nu niet minder dan 6 miljoen batterijen gemaakt worden in de fabriek. Om de menselijke ogen bij te staan en hun taak te verlichten, werden er daarom verschillende camerasystemen geplaatst, die 15 kwaliteitsparameters kunnen monitoren. In plaats van steekproeven, kunnen nu alle batterijen grondig bekeken worden, wat de betrouwbaarheid van de verkochte producten uiteraard enkel te goede komt.

“Dit systeem is ook opgezet met een bedrijf uit Hasselt, net zoals onze innovatieve laserreinigingstechniek,” benadrukte Casteels. “Het toont duidelijk aan dat je niet altijd aan de andere kant van de wereld naar partners moet zoeken. Hier in Vlaanderen beschikken we over bijzonder veel expertise.”

Data-analisten voor beter onderhoud

Meer recent richt de fabriek in Aarschot zich ook op voorspellend onderhoud of predictive maintenance, met als doel om ervoor te zorgen dat alle machines in het bedrijf voortdurend vlot blijven draaien, met een minimum aan onderhoudswerken. Met voorspellend onderhoud kan je door het gebruik van data en artificiële intelligentie (AI) op het gepaste moment de nodige maatregelen treffen, net vooraleer problemen zich dreigen voor te doen.

“Dit domein is nog niet volgroeid, maar we geloven er sterk in. Daarom trekken we steeds meer data-analisten aan en verminderen we geleidelijk aan ons aantal onderhoudstechnici. Het is een sprong in het diepe, maar met het volste vertrouwen dat we goed terecht zullen komen. Op termijn zullen we dankzij onze investeringen in AI en automatiseringsvaardigheden ons onderhoud verbeteren en zo onze capaciteit verhogen.”

Hoewel Duracell niet in één adem genoemd wordt met technologiebedrijven zoals de Tesla’s van deze wereld, heeft het bedrijf wel veel aandacht voor fundamenteel onderzoek. “In 2016 hebben ons tot doel gesteld om deel te nemen aan minstens één onderzoeksproject per jaar en daar zijn we tot nu toe in geslaagd,” zei Casteels. “We werken voor verschillende projecten samen met de KU Leuven en dit jaar startten we een nieuw initiatief samen met VLAIO en Sirris. We willen AI gebruiken om ons automatisch aan te passen aan eventuele contextuele verstoringen van onze productieprocessen.”

Snelle informatieoverdracht in teamkamers

Menselijke intelligentie blijft meer dan ooit wel centraal staan in de technologische reis van Duracell. “We leggen veel meer nadruk op inzichten in people management. Zoals de auteur John Maxwell het bondig heeft samengevat: ‘Alles begint met leiderschap’,” stelde Casteels. “We streven naar een heel nauwe verbinding tussen onze leiders en hun teams, door voortdurende communicatie. Zo willen we mensen doeltreffend informeren, motiveren en hun verwezenlijkingen vieren.”

De vlaggenschepen van deze menselijke aanpak zijn de ‘teamkamers’. “Kleine oases van rust op de productievloeren, met goed geïsoleerde ramen, airconditioning, lockers en informatieschermen. Daar komen de mensen samen bij de aflossing en kunnen ze op een heel eenvoudige manier een overzicht krijgen van alles wat er gebeurt is tijdens de vorige shift en waarop ze best focussen tijdens de volgende shift. Dat maakt snelle informatieoverdracht en besluitvorming mogelijk.”

Duracell introduceerde deze kamers op basis van de resultaten van een jaarlijkse engagementspeiling. “Door concreet in te spelen op hun feedback, hebben we het engagement van onze werknemers nog versterkt. Zo zorg je ervoor dat je mensen volledig bereid zijn om de nodige technologiesprongen te nemen.”

Deze presentatie maakte deel uit van het Symposium van Flanders Make, het jaarlijkse event waarop (inter)nationale sprekers de technologische trends voorstellen die de toekomst van de industrie zullen bepalen. De editie van 2022 stond in het teken van de weg naar ‘een duurzame, digitale en competitieve industrie’.