Een carbon E-bike optimaliseren voor gewicht en produceerbaarheid

De vraag naar lichtgewicht oplossingen in onze producten groeit snel. Het verminderen van het gewicht van constructies helpt ons op vele manieren, van het versnellen van fietsers tot het helpen van voertuigen om brandstof te besparen. De massaproductie van deze lichtgewicht constructies is echter altijd een uitdaging geweest, waarbij de noodzaak om gewicht te besparen in evenwicht moet worden gebracht met de noodzaak voor voldoende structurele integriteit om alle verwachte belastingen te weerstaan. Recente ontwikkelingen maken deze lichtgewicht oplossingen op grotere schaal mogelijk en democratiseren ze. Dit is met name het geval bij carbon composieten, waar productieprocessen nu drastisch kunnen worden verkort voor massaproductie en engineeringberekeningen zeer nauwkeurig worden. In een recente casestudy hebben we samengewerkt met een aantal partners om deze koolstofvezelstructuren verder te verbeteren voor de elektrische fiets van de Belgische fietsfabrikant Specter.

Het RightWeight InterReg project is een katalysator geweest voor innovatieve KMO-bedrijven in de regio Noordwest-Europa om hun lichtgewicht oplossingen te ontwikkelen, te bewijzen en te demonstreren. 4RealSim (NL) zijn experts in geavanceerde structurele berekeningen en bieden een state-of-the-art oplossing voor de optimalisatie van complexe composietlaminaten, oorspronkelijk ontwikkeld voor de luchtvaartindustrie. Flanders Make heeft deze methode toegepast op een case study voor de elektrische fiets van Specter (BE), waarvoor de composietstructuur werd vervaardigd door CarbonMade (IT).

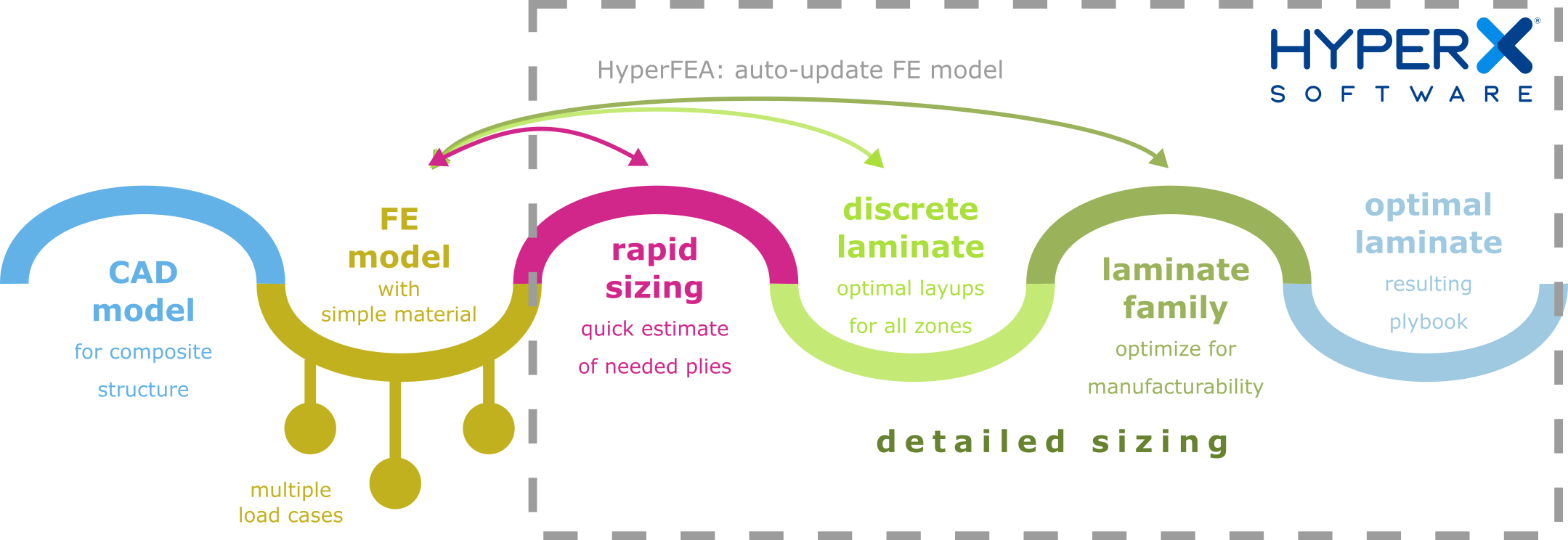

We hebben ontdekt dat de methode voor laminaatoptimalisatie beschikbaar in de HyperX software van Collier Aerospace de tijd die nodig is voor het ontwerpen van complexe composietstructuren aanzienlijk kan verkorten, met extra vertrouwen in de functionele prestaties van de resulterende onderdelen. Inherent aan de methode is een grote hoeveelheid domeinkennis over composietontwerp en fabricageprocessen die beschikbaar wordt gesteld aan de gebruiker in een natuurlijke en schijnbaar geautomatiseerde workflow. Dit maakt het heel eenvoudig om te starten vanuit een eenvoudig FE-model en te komen tot een geavanceerd en gedetailleerd laminaatontwerp, klaar voor productie.

Geavanceerde composietproductie

Geavanceerde composieten zijn een klasse in de vezelversterkte kunststoffen (FRP's) met de beste mechanische eigenschappen op maat van de toepassing. De vezels, meestal glas of koolstof, zijn georiënteerd om stijfheid en sterkte te bieden waar dat nodig is, afhankelijk van de belastingsrichting. Verschillende lagen doorlopende unidirectionele (UD) of geweven vezels kunnen in verschillende oriëntaties gestapeld worden als een laminaat om zeer gespecialiseerde mechanische eigenschappen te verkrijgen.

De vezels zijn ingebed in een matrix die een thermohardende hars kan zijn, zoals epoxy, of een thermoplast. Een thermohardende hars kan worden geïnfuseerd en uitgehard voor productie in kleine volumes, terwijl thermoplastische composieten aantrekkelijker zijn voor productie in grote volumes vanwege snellere productiecycli, maar ook zwaardere gereedschappen vereisen.

Composiet fietsframes maken meestal gebruik van prepreg (= vooraf geïmpregneerde, maar niet uitgeharde) lagen koolstofvezel met een epoxy matrix. Deze lagen worden vervolgens op maat gesneden en in de juiste oriëntatie in een mal gestapeld. Afhankelijk van de complexiteit of belasting zijn voor bepaalde zones meer lagen en andere vezeloriëntaties nodig dan voor andere. Er moet bijzondere aandacht worden besteed aan de continuïteit in de overgangszones om plaatselijke spanningsconcentraties te vermijden die kunnen leiden tot vroegtijdige schade en defecten tijdens het gebruik.

Specter E-bike: frame ontwerp en eisen

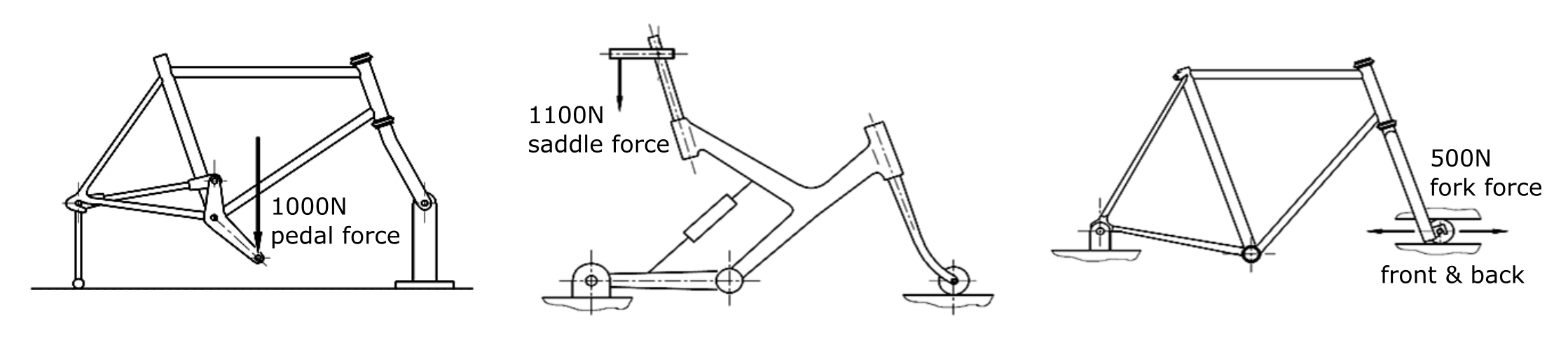

De composietonderdelen van de Specter e-bike zijn het frame, de vork en het stuur. Voor onze studie naar het optimale laminaat richten we ons op het frame en de vork, die de meest kritische belastingscondities ondergaan. We tonen de drie voornaamste gevallen van vermoeiingsbelasting hieronder, waarbij het frame en de vork minstens 10.000 cycli moeten doorstaan zonder noemenswaardige schade of verandering in mechanisch gedrag.

Deze belastingsgevallen worden eerst gemodelleerd met aparte eindige-elementen software om de mechanische prestaties van het ontwerp te evalueren. Omdat we de HyperX-software zullen gebruiken voor de daaropvolgende laminaatoptimalisatie, kunnen we eenvoudig uniforme materiaaleigenschappen voor het FE-model (finite element model), bijv. 1 mm aluminium, toewijzen aan de hele constructie. Dit bespaart ons de tijd van het definiëren van een laminaat voor elke zone in het model.

HyperX laminaatoptimalisatie

Het FE-model en de eerste resultaten worden geïmporteerd in de optimalisatiesoftware. We kunnen nu het materiaal selecteren dat gebruikt gaat worden voor de carbon e-bike. We kiezen een gangbaar – maar hoogwaardig – koolstof-epoxy UD-lint met een laagdikte van 0,14 mm en een stijfheidmodulus in de vezelrichting van 138 GPa.

De optimalisatie wordt voor alle belastingsgevallen tegelijk uitgevoerd. Omdat vermoeiing in composiet echter anders is dan metaalmoeheid en van veel factoren afhangt, is er (nog) niet één betrouwbaar model voor het berekenen van de vermoeiingslevensduur. Daarom is het gebruikelijk om vermoeiing van composiet te vertalen naar een statisch belastingsgeval met een veiligheidsmarge, in dit geval wordt een veiligheidsfactor van 1,5 gebruikt.

1. Snelle optimalisatie van de laminaatdikte

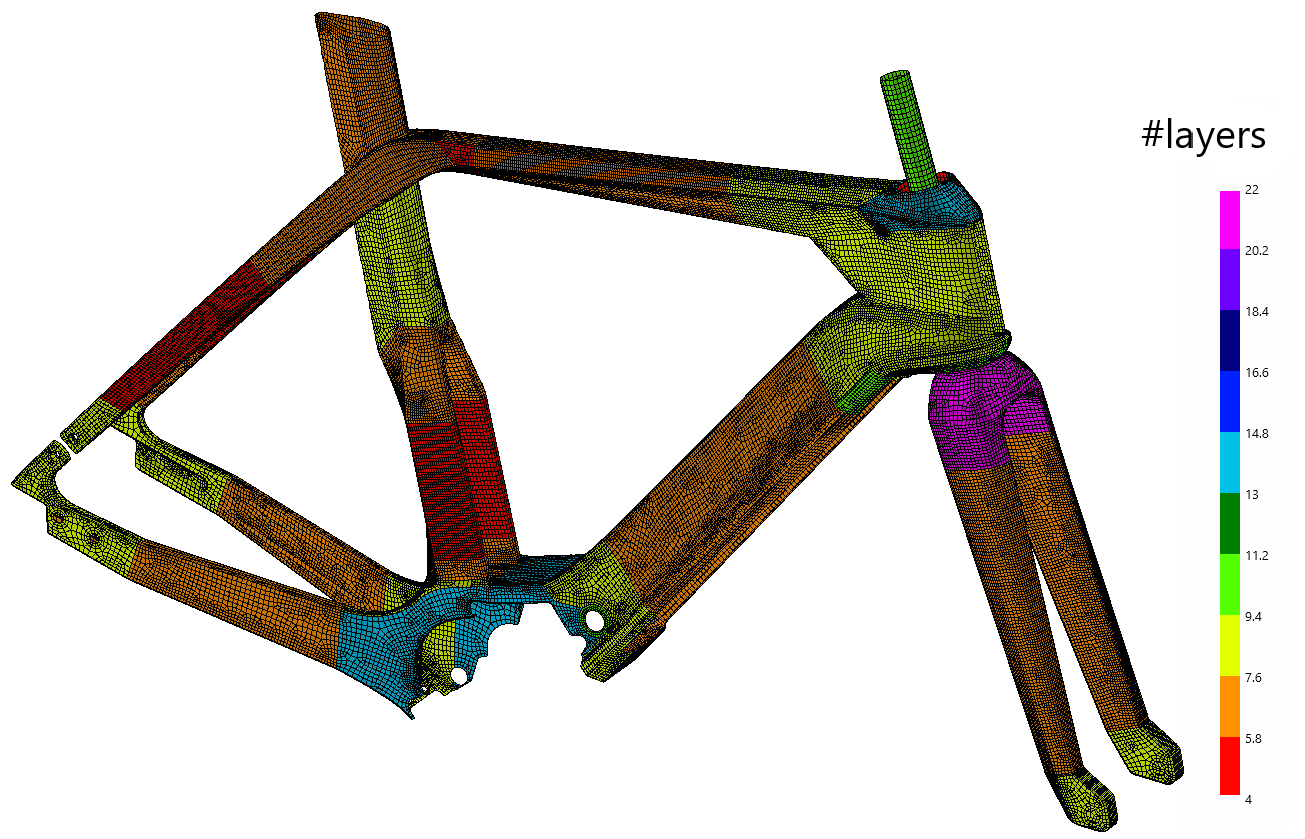

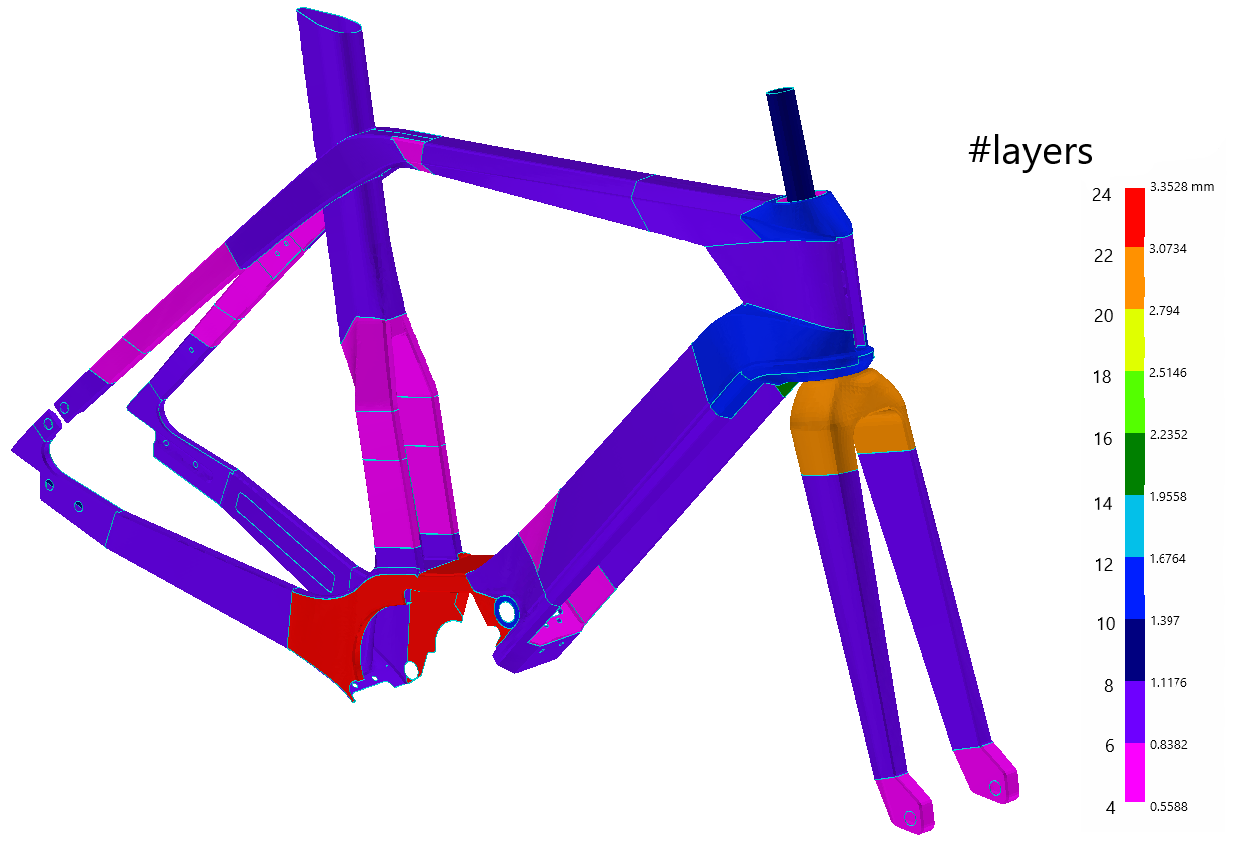

Als eerste benadering voor het overschakelen op composiet neemt de HyperX-software de lokale kracht op elk element van de mesh voor alle beschouwde belastingsgevallen en berekent het vereiste aantal composietlagen in elke gespecificeerde zone, rekening houdend met beperkingen op het aantal lagen in elke richting.

Echter, omdat de oorspronkelijke FE-resultaten werden berekend voor isotroop materiaal, waarbij de richting niet van belang is, zijn de belastingspaden niet meer hetzelfde wanneer orthotroop materiaal wordt gebruikt en is een update van het FE-model vereist. De toewijzing van samengestelde laminaten wordt automatisch bijgewerkt voor elke zone en het FE-model wordt opnieuw opgelost voor elk belastingsgeval (door HyperX te koppelen met de FE solver). Het opnieuw uitvoeren van de snelle dimensionering geeft al een goed idee van hoeveel composietmateriaal er nodig is in elke zone en wat het uiteindelijke gewicht zou kunnen zijn (1,4 kg).

2. Gedetailleerde optimalisatie van de dimensionering: discrete laminaten

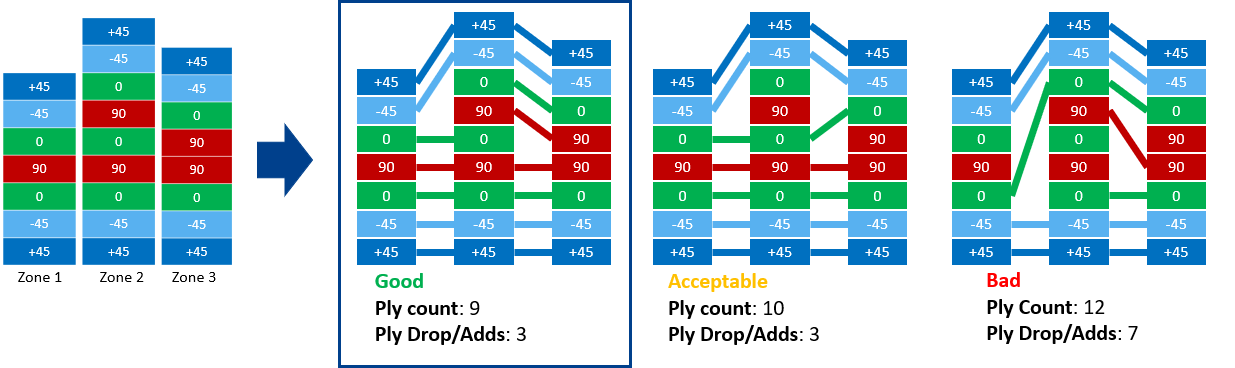

We hebben verschillende beperkingen gespecificeerd voor hoe het uiteindelijke laminaat eruit moet zien: minimum en maximum percentage vezels in 0°, 45° en 90° oriëntaties, symmetrische en gebalanceerde stapeling, en berekening van de doorlopende lagen over de zones heen. De volgende stap is berekenen wat het optimale percentage is voor elke oriëntatie, wat resulteert in de effectieve laminaten voor elke zone. Opnieuw wordt het FE-model bijgewerkt en wordt de optimalisatie van de dimensionering iteratief uitgevoerd.

Uit het resulterende aantal lagen in elke oriëntatie wordt de set discrete laminaten voor alle zones gegenereerd, rekening houdend met continuïteit tussen verschillende zones. Na verificatie met het FE-model zijn dit de resulterende laminaatlagen voor het frame en de vork en is het uiteindelijke gewicht bekend: 1,5 kg!

3. Gedetailleerde optimalisatie van de dimensionering: maakbaarheid

De laatste stap is analyseren hoe de overgang van een zone met dikker laminaat naar een zone met minder lagen het beste kan worden gemaakt, zodat de discontinuïteit tot een minimum wordt beperkt en het afvallen van lagen niet leidt tot gebreken. Hierdoor weten we welke lagen doorlopend moeten zijn in de verschillende zones en welke moeten worden afgesneden.

Deze informatie wordt gebruikt om het plybook te maken. Dit is de volledige beschrijving van hoe elke composietlaag op maat moet worden gesneden en waar deze in de mal en op de andere lagen moet worden geplaatst. Met andere woorden, alle informatie die nodig is om te beginnen met de productie van de onderdelen voor de e-bike!

Conclusie

Het uiteindelijke gewicht van 1,5 kg vertegenwoordigt een gewichtsbesparing van ongeveer 1/3e voor de composietonderdelen van de bestaande Specter e-bike, wat een geweldige prestatie is. Dit soort besparingen zijn erg nuttig voor fietsfabrikanten om grondstoffen te besparen en een snellere en dynamischere fiets te maken. Maar de techniek kan nog veel meer opleveren op andere gebieden, zoals het zuiniger maken van auto's en andere voertuigen.

De belangrijkste conclusie is echter dat de methode voor laminaatoptimalisatie die beschikbaar is in HyperX (ontwikkeld door Collier Aerospace) de tijd die nodig is om complexe composietstructuren te ontwerpen aanzienlijk kan verkorten in vergelijking met de traditionele, iteratieve ontwerpworkflow, die vaak gebaseerd is op vuistregels. De software bevat een schat aan domeinkennis over composietontwerp en maakbaarheid, beschikbaar gemaakt via een moderne gebruikersinterface met een natuurlijke workflow. Uitgaande van een FE-model dat snel is gemaakt met vereenvoudigde materiaalmodellen, helpt de software bij het maken van een gedetailleerd laminaatontwerp dat in relatief korte tijd (< 1 dag) klaar is voor productie met behulp van de expertkennis die in de tool is ingebouwd. Dit idee past ook goed bij de manier waarop we onze industrie-georiënteerde onderzoekstools creëren bij Flanders Make