ADDITIVE MANUFACTURING: MONITORING EN CONTROLE VAN 3D PRINTEN

Wat is additive manufacturing (3D printing)?

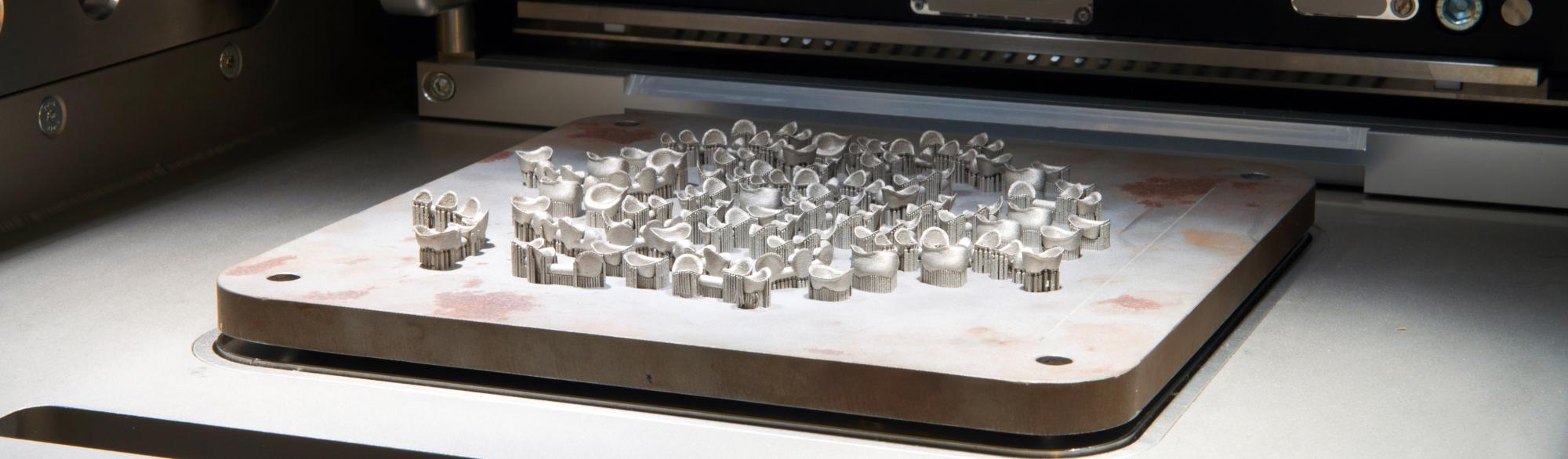

Additive manufacturing is een verzamelnaam van technieken om objecten laagsgewijs in 3D op te bouwen. Er bestaan verschillende vormen van additive manufacturing. Objecten worden ‘geprint’ door bijvoorbeeld polymeren (plastiek) te verharden via UV of – meer recent – met een laser metaalpoeder te smelten. Printen is dus als benaming niet helemaal representatief voor de technologie. Bij Flanders Make focussen we ons op het 3D printen van metaal.

Voordelen van 3D printing van metaal

De voordelen van 3D printen:

- Je kan complexe 3D objecten in één stuk produceren. Zo kunnen nieuwe constructies gemaakt worden die tot dusver technisch onhaalbaar waren;

- Je hoeft geen model te maken. De 3D printer werkt namelijk rechtstreeks op basis van de digitale tekening. Ideaal dus voor rapid prototyping;

- Je kan lage volumes goedkoop produceren;

- Je kan je producten sneller introduceren in de markt.

3D printen of additieve productie past dus perfect in de trend naar massacustomisatie en de productie van kleine series. Daarom is het ook één van de pijlers van Industrie 4.0.: de productie wordt verder geautomatiseerd, de productieflexibiliteit vergroot en de milieu-impact van de geproduceerde onderdelen verkleint. Bij Flanders Make doen we onderzoek naar het printen van metaal(poeder) en alles wat daarbij komt. Andere materialen liggen momenteel niet binnen onze focus.

Uitdagingen voOR 3D PRINTING van METaAL

Toch kampt het 3D printen van metaal ook met uitdagingen:

- Het proces van metaalsmelten staat nog niet helemaal op punt. Hierdoor is het traag en kostelijk.

- De kwaliteit van de afgewerkte producten is vaak onvoldoende zodat nabewerking nodig blijft.

- Al te vaak treden er verborgen fouten op die de functionaliteit en duurzaamheid van het onderdeel beperken. Denk dan aan poreuze delen, verhardingen, etc.

Bouwstenen van het onderzoek

Het is duidelijk dat een aantal processen nog verbetering vraagt. Flanders Make focust in haar onderzoek op volgende technieken:

- technieken om het printproces te versnellen;

- technieken om de kwaliteit van het proces te monitoren;

- technieken om de kwaliteit van het product te monitoren, defecten te decteren en deze tijdens het productieproces bij te sturen.

1. Procesversnelling dankzij een betere controle van het scanhoofd

Bij het smelten van metaalpoeder brengt het scanhoofd de laser naar de juiste plaats. Bij het printen van een groot object zal de laser dus miljoenen keren op en neer bewegen. De snelheid waarmee het scanhoofd beweegt heeft dus een grote invloed op de totale printtijd.

Door gebruik van een optimale controller voor het scanhoofd kunnen we de productietijd verlagen met 15%.

2. Procesmonitoring dankzij smeltpoel monitoring

Poreuze producten zijn direct gelinkt aan de geometrie en dynamiek van de smeltpoel. Door de smeltpoel te monitoren kunnen er gegevens over het smeltproces verzameld worden. Speciale software bouwt vervolgens real-time een digital twin van het te printen onderdeel. Modellen kunnen daarna de kwaliteit van het digitale model voorspellen. Op termijn komt er een tweede stap die door middel van bijkomende algoritmes de laserstraal real-time vormgeven om zo het printproces on-the-go bij te sturen.

De digital twin zal dus in real-time de kwaliteit van het eindproduct voorspellen zodat het proces bijgestuurd kan worden.

3. Productmonitoring dankzij AI visiesystemen

Voor de snelle ontwikkeling van productmonitoringsystemen zijn intelligente, zelflerende algoritmes nodig. We vergelijken de kwaliteit van het geprinte onderdeel met CAD tekeningen van het originele onderdeel. Vervolgens kijken deep learning algoritmes naar de verschillen tussen de print en het originele, ideale object. Deze algoritmes worden steeds slimmer naarmate ze meer onderdelen van hetzelfde type inspecteren.

De rol van de digital twin

Naast de hierboven beschreven digital twins is het ook mogelijk om een digital twin te maken van de 3D printer. Hiermee brengen we niet alleen de slijtage aan de machine in kaart maar ook wijzigende procesparameters. Zo krijgen we inzicht in de machine en kunnen we begrijpen waarom bepaalde parameters veranderen bij het na elkaar printen van meerdere stukken.

Een digital twin van product en printer zal:

- het aantal trial-and-error testen verminderen;

- fouten verhinderen;

- het printen van metalen objecten commercieel aantrekkelijker maken.

De mogelijkheden van digital twins zijn nog niet volledig in kaart gebracht. Bij Flanders Make zetten we vol in op deze technologie en houden we een vinger aan de pols.